Use Cases von Data Science und KI im Maschinenbau - Teil 1

Von der Entwicklung und dem Betrieb der Maschinen, über die richtige Bevorratung von Ersatzteilen bis hin zur Koordination von Vetriebsaktivitäten: Die Use Cases für den Einsatz von Data Science und KI im Maschinenbau sind genauso vielfältig wie die daraus entstehenden Mehrwerte. Auf Basis unserer über zehnjährigen Erfahrung in der Konzeption und Realisierung von Analytikprojekten im Maschinenbau für Unternehmen wie TRUMPF und Schenck Process und dem engen Austausch mit dem VDMA und seinen Mitgliedern stellen wir Ihnen erfolgsversprechende Data Science Use Cases im Maschinenbau vor.

Predictive Maintenance: Intelligente und vorausschauende Wartung

Predictive Maintenance ist eine der Kernkomponenten der Industrie 4.0 und das omnipräsente Thema, wenn es um die sinnvolle Nutzung von Maschinendaten geht. Der Anspruch von Predictive Maintenance ist es, Maschinenstörungen vorherzusagen, bevor die Auswirkungen spürbar werden und ein ungeplanter Ausfall droht. Temperaturanstiege, Geräusch- und Vibrationsentwicklungen, Schwingungen oder die Entstehung von Streulicht in der Lasertechnik: Die Indikatoren für drohende Störungen können ganz unterschiedlich sein. Algorithmen erkennen in diesem komplexen Umfeld Anomalien und können Prognosen über die Ausfallwahrscheinlichkeit von Bauteilen liefern. Mehr zum Thema Predictive Maintenance finden Sie auch in unserem Whitepaper.

Automatisierung der Maschinenkonfiguration: Optimierung der Maschinensteuerung per Algorithmus

Moderne Industrieanlagen verfügen über eine Vielzahl an einstellbaren Parametern. Die optimale Konfiguration dieser Parameter unterliegt unterschiedlichen Einflussfaktoren, wie dem benötigten Output, den eingesetzten Rohstoffen oder äußeren Einflüssen, wie der Temperatur in der Fertigungshalle. Stets die optimalen Maschineneinstellungen zu finden ist aufwändig und erfordert eine hohe Kompetenz der Maschinenführer. Eine falsche Maschineneinstellung kann sich negativ auf die Produktqualität und damit auch auf die Zufriedenheit der Anlagenbetreiber mit der eingesetzten Maschine auswirken. Mittels Data Science lassen sich automatisiert Konfigurationsvorschläge ermitteln, die den Maschinenführern die Arbeit erleichtern und den optimalen Betrieb der Maschine ermöglichen. Konkret können Nachjustierungsaufwände durch den Bediener aufgrund einer ungünstigen initialen Konfiguration minimiert werden – der Produktionsprozess verläuft stabiler. Die Produktqualität bleibt unabhängig vom Maschinenführer konstant hoch. Die Bedienbarkeit der Maschinen wird deutlich leichter und die Einarbeitungszeiten kürzer. Dieses Assistenzsystem basiert auf einem Machine-Learning-Algorithmus, der in einer Trainingsphase auf historischen Maschinendaten lernt, wie sich Prozessparameter auf die Qualität des Outputs auswirken. In diesen Lernprozess können auch die Rückmeldungen der Maschinenführer einbezogen werden.

Optimierung der Produktionskosten bei variierenden Rahmenbedingungen

Neben der erzielten Produktqualität sind die Produktionskosten die entscheidende Kennzahl bei der Auswahl der richtigen Maschinenkonfiguration. Um für den jeweiligen Anlagenbetreiber die optimale Konfiguration zu finden, ist es zum Beispiel wichtig auch regionale Eigenheiten des Betriebsstandorts einzubeziehen. Gerade die Kunden international agierender Maschinenbauer unterliegen sehr unterschiedlichen Kostenstrukturen. Besonders Energiekosten oder additive Kosten unterscheiden sich teilweise gravierend. Diese externen Informationen können in das Analysemodell zur optimalen Maschinenkonfiguration eingebunden werden. Das Assistenzsystem empfiehlt dem Maschinenführer die Konfiguration, mit den an diesem Standort geringsten Produktionskosten.

Qualitätsüberwachung mittels Bilddatenanalyse

Das Qualitätsmanagement ist ein weiteres zentrales Anwendungsgebiet von Data Science in der Industrie 4.0. Ein immer wichtiger werdender Baustein davon ist die Bilddatenanalyse. Mittels Bilderkennungsalgorithmen kann die Qualitätsüberwachung stärker automatisiert werden. Dadurch gelingt es flächendeckender zu prüfen und schneller auf Qualitätsschwankungen des Outputs aufmerksam zu werden. Konkret können zum Beispiel erzeugte Schweißnähte per Bild erfasst und automatisiert analysiert werden. Die Erkennung unzureichender Schweißnähte kann dann eine Warnung an den Fachexperten auslösen. Durch dieses zweistufige Vorgehen bleibt die Entscheidungskompetenz beim Menschen und der Algorithmus kann mit den Rückmeldungen der Experten weiter trainiert werden. Ein analoges Beispiel findet sich in der Medizin, wo Bilddatenanalysen bereits erfolgreich zur Erkennung von Krebserkrankungen auf Untersuchungsaufnahmen eingesetzt werden.

Data-Science-Use-Cases im Maschinenbau Teil 2

Einkauf, Logistik, Vertrieb: Erfahren Sie nächste Woche im zweiten Teil dieses Beitrags, wie Data Science Maschinenbauer auch in anderen Bereichen entscheidend unterstützen kann.

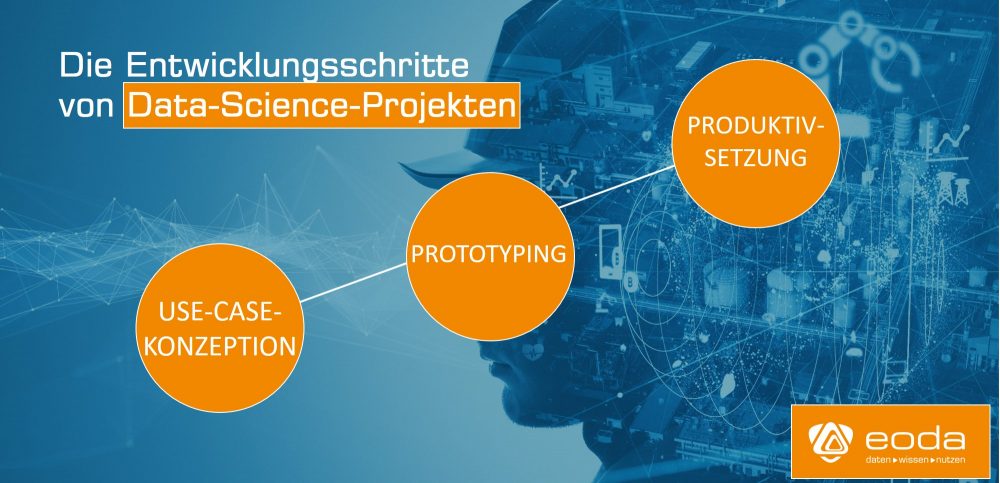

Use-Case-Konzeption, Prototyping, Produktivsetzung: Die Realisierung von Data-Science-Projekten

Erwarteter wirtschaftlicher Nutzen, analytische Komplexität, bestehende Datenlage: Der Ausgangspunkt von Data-Science-Projekten ist die Identifikation des richtigen Anwendungsfalls. Ist dieser gefunden, gilt es die Roadmap für die Realisierung zu entwickeln.

Während des Prototypings wird aus der Idee eine erlebbare Lösung, die bereits konkrete Mehrwerte stiftet und Gegenstand für wertvolles Feedback der Nutzer ist. In dieser Phase wird die Datenbasis geschaffen und die prototypische Variante des Algorithmus entwickelt.

Der erfolgreiche Prototyp kann nach einer Testphase für den Produktivbetrieb ausgebaut werden. Dabei wird der Algorithmus nahtlos in die relevanten Unternehmensprozesse und die bestehende IT-Umgebung integriert.

Als Data Science Spezialist unterstützen wir Sie über den gesamten Prozess und verwandeln Ihre Daten in Mehrwerte. Sprechen Sie uns sehr gerne an oder erfahren Sie noch mehr über unser Projektangebot.

Weiterführende Links: