Vorteil

Schaffung neuer Kundenservices auf Basis einer datenbasierten Wartung der Komponente und der damit verbundenen Steigerung der Maschinenverfügbarkeit.

Daten

Bereits vorhandene und nicht klassifizierte Daten aus der Rundtischsteuerung EF3.

Methode

Anomalieerkennung: Einsatz von cluster- / dichtebasierten Verfahren zur Identifikation von iO- und niO-Zuständen in den Daten.

Mit Condition Monitoring und Predictive Maintenance zum smarten Rundschalttisch für WEISS

Herausforderung

Als weltweiter Systempartner für Fabrikautomation gestaltet die WEISS Gruppe an 17 Standorten und mit rund 500 MitarbeiterInnen Automatisierungslösungen für die Schlüsselbranchen Automotive, Maschinen- und Anlagenbau, Life Science und Electronics. Zentrale Portfolioelemente von WEISS sind die führenden Rundschalt- und Schwerlasttische zum effizienten Transportieren, Bewegen und Positionieren von Bauteilen im Produktions- und Montageprozess.

Die Drehtische sind damit für den Transport zuständig und in der Regel in der untersten Ebene der Maschinen verbaut. Dies macht die Drehtische zu einer besonders kritischen Maschinenkomponente, deren Wartung aufgrund ihrer Verortung mit großen Aufwänden und Ausfallzeiten der Maschine verbunden ist.

Ziel

Die Rundschalt- und Schwerlasttische von WEISS stehen seit Jahrzehnten für Zuverlässigkeit und Qualität. Um diese Attribute weiter auszubauen, möchte WEISS verlässliche Informationen über den Maschinenzustand erhalten und mit Predictive Maintenance Störungen vorhersagen. So soll die Zuverlässigkeit der Drehtische für die Kunden weiter gesteigert und ein möglichst wartungsfreier Betrieb gewährleistet werden.

Lösung

Zur Erreichung dieser Vision hat WEISS drei Meilensteine definiert:

- Condition Monitoring: Aufbau einer kontinuierlichen Zustandsüberwachung

- Anomalieerkennung: Erkennung von kritischen Zuständen anhand der übermittelten Daten

- Predictive Maintenance: Vorhersage von Störungen und proaktives Eingreifen

Gemeinsam mit den Data-Science-Experten von eoda hat WEISS in einem Workshop auf Basis unterschiedlicher Customer Journeys konkrete Nutzenversprechen definiert, die mit den zu entwickelnden IoT-Features geschaffen werden sollen:

- Service Management: Durch die lokale Maschinenüberwachung kann der Service Manager proaktiv über Anomalien an der Anlage informiert werden und automatisiert Lösungsvorschläge erhalten.

- Werksleitung: Im Rahmen des Servicevertrags überwacht WEISS die verbauten Komponenten beim Kunden, liefert aufschlussreiche Reports an ihn aus und stößt proaktiv notwendige Wartungsmaßnahmen an.

- Data Science: Durch die Datenschnittstelle über OPC-UA können die Data Scientists beim Kunden direkt auf die Daten der WEISS-Komponenten zugreifen, mit ihren anderen Daten verknüpfen und bequem in die eigenen Prozesse und Analysen integrieren.

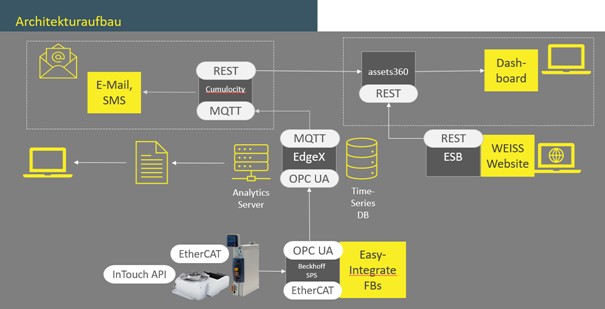

Im ersten Entwicklungsschritt hat eoda WEISS beim Aufbau einer Architektur für die Implementierung der Datenlösung unterstützt. Dieser Architekturaufbau reicht von der OPC-UA Schnittstelle bis zur Sendung von Push-Meldung des Maschinenzustands an die Kunden und ist damit das technische Grundgerüst für die Entwicklung von Smart Services.

Anschließend hat eoda das Datenmanagement und die Entwicklung der Analysen zur Erkennung von Anomalien vollzogen. Durch den Einsatz von cluster- / dichtebasierten Verfahren konnten bekannte iO- und niO-Zustände in den Daten identifiziert werden. Datenmuster, die keinem der bekannten Zustände entsprechen, werden als Anomalie gekennzeichnet. Die Informationsgrundlage waren die bereits vorhandenen, nicht klassifizierten Daten aus der Rundtischsteuerung EF3.

Um die relevanten Maschinendaten und Analyseergebnisse bei WEISS intern optimal darstellen und nutzen zu können, hat eoda zusätzlich die Entwicklung der Dashboards übernommen. Die Dashboards ermöglichen es den Fachexperten bei WEISS einfach und schnell den Zustand der Komponenten zu erfassen und wenn nötig direkt eine Wartung beim Kunden zu veranlassen. Die entwickelten Dashboards basieren auf der etablierten eoda eigenen Data-Science-Plattform YUNA, die zum Beispiel auch beim Maschinenbauer TRUMPF als Condition Monitoring Portal im Einsatz ist.

Ergebnis

Durch die Unterstützung von eoda kann WEISS sowohl für Maschinenbauer als auch für die Maschinenbetreiber eine Reihe von Mehrwerten generieren. Die Rund- und Schwerlasttische werden durch die Bausteine Condition Monitoring und Predictive Maintenance zu smarten Maschinenkomponenten, die Zustandsänderungen aktiv melden und damit das Risiko langer, ungeplanter Ausfallzeiten weiter reduzieren. Für WEISS selber entsteht daraus die Möglichkeit, ein proaktives Maschinenmonitoring als digitalen Service für ihre Kunden anbieten zu können.

Beratung, Projektleistung und Softwareentwicklung: Mit eoda hat WEISS alle benötigten Entwicklungsschritte dieses Projekts aus einer Hand erhalten. Durch den Einsatz der bewährten und flexibel anpassbaren YUNA-Komponenten hat WEISS wertvolle Entwicklungszeit und -kosten eingespart.

Data-Driven Software:

Condition Monitoring mit YUNA

YUNA ist die DIE zentrale Plattform, zur Entwicklung und Steuerung KI-gestütztem Condition Monitorings. Sie verbindet BI-Funktionen mit der Möglichkeit verschiedenste Modelle und Skripte zu nutzen.

Erfahren Sie mehr!

Use Cases:

Data Science in Ihrer Branche

Optimierte Prozesse, Zeitersparnis und Kostenreduzierung – das sind die Ergebnisse, wenn Data Science erfolgreich eingesetzt wird. Entdecken Sie hier weitere Use Cases und lassen Sie sich inspirieren

Whitepaper:

Wie erschließe ich das Potenzial meiner Daten?

Wie lässt sich der Datenschatz heben? Wie verläuft der Weg von der Idee bis zur erfolgreichen Realisierung und Implementierung eines Data-Science-Projektes? Erfahren Sie es in unserem kostenlosen Whitepaper!

Data Projects:

Von der Idee zum produktiven Service!

Welche Anwendungsfälle sind für Sie besonders spannend? Wie kann der Wissensaufbau in Ihrem Unternehmen gelingen? Von der Lösungsidee bis zum produktiven Einsatz von KI-Systemen in Ihrem Unternehmen: Wir schaffen für Sie aus Daten spürbare Mehrwerte.